绿色低碳 晋南钢铁高质量发展永恒的底色

蓬勃发展的晋南集团

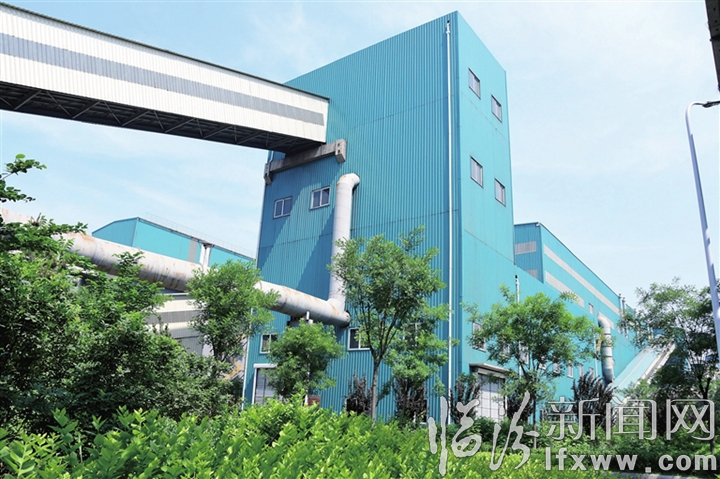

沃能化工厂区

高炉煤气精脱硫项目

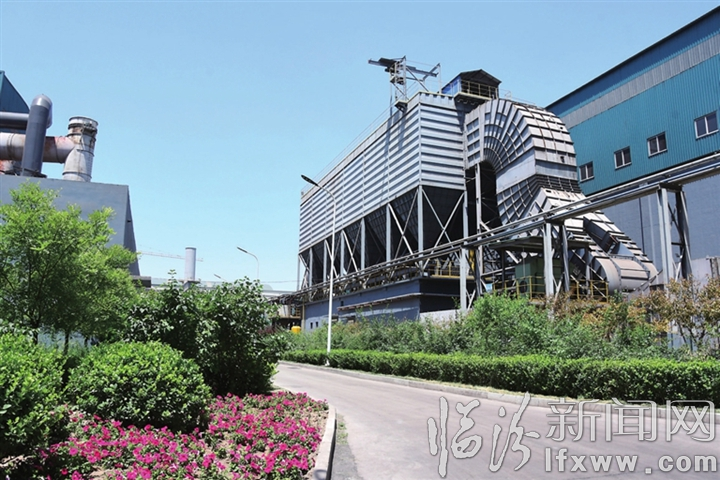

第三代烧结活性炭脱硫脱硝装置

翠绿丛中的厂房

绿色厂区

舒适的工作环境

环保智能管控平台

绿色钢城

连日来,在山西晋南钢铁集团有限公司(以下简称晋南钢铁)旗下沃能化工的西门前,一辆辆槽罐车鱼贯而入,在装车站加满高品质LNG(液化天然气)、聚酯级乙二醇产品后,缓缓驶出大门奔向全国各地……这看似平常的装车场景,实际上是晋南钢铁践行绿色发展、低碳发展的真实写照之一。

沃能化工是晋南钢铁研发的利用焦炉煤气和转炉煤气生产聚酯级乙二醇产品的高效、高价值、绿色减碳项目。该项目把用来燃烧或者发电的焦炉煤气和转炉煤气,变成了化工产品和清洁燃料。

“近年来,晋南钢铁在国家推进碳达峰、碳中和的大背景下,深入贯彻落实新发展理念,聚焦‘六新’领域,以科技创新为驱动,以低碳发展为抓手,加快能源绿色转型,推动企业高质量发展。坚持自主创新,使得我们既是碳减排的领跑者,又具有了领先的实力。” 晋南钢铁总裁张天福表示。

低碳先锋

工艺变革敢为天下先

去年9月22日,国家主席习近平在第七十五届联合国大会一般性辩论上郑重宣布,中国将提高国家自主贡献力度,采取更加有力的政策和措施,二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和。

作为以碳为还原剂的长流程工业,我国钢铁行业的碳排放量占到全国总排放量的15%左右。显而易见,钢铁行业首当其冲成为碳达峰和碳中和的重点关注行业。

“钢铁冶炼还是要靠碳为主,靠碳提供还原剂和热量。即便是短流程炼钢,电能也主要是来自于火力发电。我们就从传统工艺入手,立足企业实际,既降低碳排放又实现高价值。”搞了30年炼铁的晋南钢铁执行总裁霍旭丰介绍。

来到沃能化工的中控室,产量、流量、压力等各种数据实时显示,有谁能够想到,以上LNG(液化天然气)、聚酯级乙二醇产品的原料均来自晋南钢铁炼钢、焦化的综合尾气?

“我们本来是将焦炉煤气用于发电,而且是采用美国索拉煤气发电机组。但是当我们得知某一研究机构有这项技术时,我们就花大价钱把它买了下来,并进行了再开发。”霍旭丰说。

晋南钢铁充分利用转炉煤气碳多氢少、焦炉煤气碳少氢多的互补优势,采用先进的化工分离、合成、精馏等技术,生产而成的高端化工产品乙二醇和清洁能源LNG(液化天然气)。

“我们晋南钢铁这项工艺技术开创了国内外长流程钢企炼钢、焦化企业转炉煤气和焦炉煤气综合利用的先河,可以说是突破性、颠覆性创新。”张天福自豪地说。

据介绍,按该项目年产30万吨乙二醇、15万吨LNG(液化天然气)计算,晋南钢铁每年可减少钢铁、焦化上游产业二氧化碳排放量136万吨,减少氮氧化物排放量660吨,不仅实现了废气回收、变废为宝、资源综合利用,还对重塑产业生态和实现企业转型升级起到了引领示范作用。

具体来说,沃能化工每生产1吨乙二醇,同时副产0.55吨LNG,约消耗3200标准立方米/小时焦炉气和1500标准立方米/小时转炉煤气。若是用于发电,则这部分气体可实现销售收入2847.4元,创效683.4元,每立方米气体产生的经济效益折合为0.15元。

若是用于生产乙二醇,按照乙二醇市场平均价格4500元/吨,LNG市场平均价格2800元/吨计算,这部分气体可以实现销售收入6040元,效益1500元。每立方米气体产生的经济效益折合为0.32元,经济效益及市场优势明显。

在节能方面,沃能化工采用焦炉煤气和转炉煤气进行分质清洁利用生产乙二醇和LNG(液化天然气),能量利用效率高出生产甲醇和合成氨20%—25%,较发电效率高2倍及以上。本装置乙二醇的单位能耗折算标煤为1040.73公斤,优于现阶段其他工艺的行业先进值1045公斤标煤。

“总体来看,晋南钢铁合理地利用原料资源,采用煤、焦、钢、化一体化的联合流程,不仅将能源利用和环境保护结合起来,而且将传统的焦化工业、冶金工业与化学工业有机地结合起来,生产高端化工产品乙二醇和清洁能源LNG(液化天然气),是新一代焦炉煤气、转炉煤气综合利用的好途径。”霍旭丰认为。

“我们已经在实践中蹚出了一条高价值利用、高水平减碳的新路子。”张天福说。

那么,如何在冶炼过程中更进一步减碳?这就需要从还原剂的替代上下功夫。

对于钢铁行业和企业来说,实现碳达峰和碳中和是一种责任和担当,更是一种实际行动并体现在最终成果上。现阶段虽然国内宝武、河钢、建龙重工等钢铁企业已尝试开展了氢能冶炼等技术的研发示范,但总体上我国钢铁工业突破性低碳技术支撑能力仍显不足,绝大多数仍停留在设计研发阶段,尚未形成可工业化、规模化应用的创新低碳技术,需进一步加大工作力度,抢占全球钢铁产业低碳关键技术制高点。

走进晋南钢铁2号高炉平台,记者看到高炉每一个风口都有两个喷吹副管。

“这两个管子,一个喷吹煤粉,一个喷吹氢气。既充分利用了沃能化工的废氢(含氢75%左右),又减碳,还提高了高炉利用系数。”霍旭丰介绍。

根据初试结果,吨铁喷吹30立方米氢气,可减少焦炭用量19公斤。按每立方米氢气置换0.63公斤焦炭计算,吨铁可减少二氧化碳排放量60公斤左右;按3座1860立方米高炉计算,每年可减少焦炭用量15万吨左右,每年减少二氧化碳排放量60万吨左右。

众所周知,从冶炼工艺来看,电炉钢具有天然的低碳优势。电炉炼钢相比于转炉炼钢节省60%能源、40%新水,可减少排放废气86%、废水76%、废渣72%、固体排放物97%。

“但是从长流程转炉工艺消耗废钢来说,本身更具有节能和成本优势,因为是利用铁水富余的热量,实现负能炼钢。我们晋南钢铁更是在高炉中加轻薄料废钢,大幅度降低了综合燃料消耗,实现了减碳生产。”霍旭丰说。

霍旭丰拿出一份对标挖潜数据,记者看到:同样炉型的高炉,晋南钢铁吨铁加废钢30公斤,综合燃料比要比其他企业同类高炉少30公斤—40公斤标煤。

“未来相当长一段时间,我国长流程为主导工艺流程的特征不会改变,碳排放总量的减少必须在工艺上进行大胆改革,需要有企业敢为天下先。”张天福强调。

绿色发展

美丽晋南永恒的底色

“钢铁多污染物超低排放控制等多项关键技术推广应用,促进了空气质量改善。”5月28日,习近平总书记在中国科学院第二十次院士大会、中国工程院第十五次院士大会、中国科协第十次全国代表大会上发表重要讲话时这样说。

“这其中,肯定是有我们晋南钢铁的贡献。”张天福说。

据悉,晋南钢铁重点项目配套建设的环保设施,在项目设计阶段就严格按照超低排放标准进行设计和施工,先后建成投用了第三代烧结活性炭脱硫脱硝、高炉煤气精脱硫、炼钢热焖渣、环保智能化管控平台等环保项目,全面构建钢铁、焦化、高端化工全循环全利用产业链条,推动区域经济高质量高速度发展。

走进晋南钢铁烧结活性炭脱硫脱硝监控大厅,巨大的电子显示屏上二氧化硫、氮氧化物的排放实时反映。

“你看,那个二氧化硫是一条平滑的直线,在接近于零的位置,而超低排放的标准是35毫克;氮氧化物只要十几毫克,不足国家超低排放标准的一半。我们的厂区环境甚至比市区要好很多。”霍旭丰说。

晋南钢铁投资4亿多元建成投用的第三代烧结活性炭脱硫脱硝项目,采用双级活性炭净化技术及装备,有效实现了烧结烟气多污染物深度协调治理和副产物的资源化综合利用。该项目运行两年来,经第三方监测,烧结机头颗粒物含量小于8毫克/立方米、二氧化硫浓度几乎为0、氮氧化物小于30毫克/立方米,所有出口污染物排放指标均达到并优于国家超低排放标准,副产物浓硫酸品质更是达到特级标准。

“该项目不仅成为全国建设周期较短、性能指标优良的烧结烟气净化项目,也是山西省首套烧结活性炭脱硫脱硝达到并优于超低排放标准的示范工程。”霍旭丰说。

此外,晋南钢铁投资4000万元对2座220平方米烧结机进行烧结烟气循环改造。工艺流程是将温度较高,二噁英、氧气、二氧化硫含量较高的风箱烟气直接抽入循环管道,经过高效多管除尘器除尘后,与富氧烧结机机尾热风混匀,进入烧结台车面上循环密封罩内,再次通过料层参与到烧结过程中,最后被主抽风机抽回大烟道,进入脱硫脱硝系统处理。采用烟气循环技术后,烧结矿质量提高,同时脱硫塔的脱硫效率提高,进入机头除尘器及后续脱硫脱硝的废气量减少30%,直接减少脱硫脱硝运行负荷,活性炭消耗量降低5%,不仅减少了碳排放量,还提高了除尘效率。

曾几何时,高炉煤气排放超标的难题一直困扰着钢铁企业。为了实现超低排放目标,晋南钢铁集团先行先试,在对现有的两座1860立方米高炉生产流程充分研究和高炉气组分详细分析后,投资6000多万元设计并建设高炉煤气脱硫净化系统,从煤气源头上进行集中脱硫净化处理,然后分送至各用气用户,实现企业低耗、绿色、环保、高效发展。该项目集高炉煤气管道脱硫、脱氯、防腐蚀、煤气酸碱中和、清洗于一体,投用一年多来,脱硫效率达到85%—90%,脱硫后的煤气总硫≤28毫克/标准立方米,为推进钢铁行业超低排放、改善区域环境质量、打赢蓝天保卫战贡献了晋南钢铁力量。

与钢铁配套的焦化厂,目前晋南钢铁已完成焦炉烟气脱硫脱硝、烟气消白治理、焦炉地面除尘站升级改造、VOCs废气处理、废水深度处理、无组织管控智能平台等超低排放改造。

“我们现在不仅仅是脱硫脱硝,降低颗粒物的问题,在目前国标没有要求的二噁英排放方面,我们也先行一步,将其大幅度降低300%以上。尽社会责任必须主动,必须敢吃螃蟹。”张天福说。

据悉,晋南钢铁通过配料改变、温度改变以及工艺参数控制改变,将二噁英排放从0.6毫克/立方米大幅度降低到了0.2毫克/立方米。

此外,晋南钢铁投资7000余万元对晋阳大道、厂区主干道路面进行了修复,对主干道两侧人行通道重新铺设了道边石,并开挖铺设排水管网,设置雕塑景观;对晋阳大道沿线及厂区绿化区域进行高标准打造,全面提高绿化质量和景观效果,提升了企业形象,美化了园区环境。目前,集团厂区绿化面积150余万平方米,绿化覆盖率达到40%以上。

“未来,我们还将在区域料场建设、产品结构转型升级、绿色物流等方面进一步加大投入,将厂区变成4A级景区。”霍旭丰介绍。

截至今年5月底,我国已有16家钢企通过了全流程超低排放评估监测公示,晋南钢铁位列其中。

“从落实习近平总书记提出的目标来看,晋南钢铁不仅仅是达峰,而且已经在实践中率先实现碳减排。更重要的是,我们对于先进技术敢为天下先,拥有完全自主知识产权。这意味着,我们不只是拥有行业领跑的位置,更具有领先的实力。”张天福最后强调。

记者 刘玉林

图片由曲沃融媒体中心提供

责任编辑: 吉政